密封固化剂是一种用于混凝土、水泥基地面的化学处理材料,主要成分为碱活性的硅酸盐(如钠、钾、锂硅酸盐)或纳米二氧化硅等。它通过渗透到混凝土内部,与其中的游离钙、氢氧化钙等成分发生化学反应,生成致密的硅酸钙晶体,从而封闭孔隙、提升地面硬度和耐久性。

1.增强硬度:使混凝土表面莫氏硬度提升至8-9级(普通混凝土为4-5级)。

2.耐磨抗压:显著提升地面的抗磨损能力,可承受重型机械长期碾压。

3.防尘防砂:通过封闭混凝土毛细孔,彻底解决起砂、扬尘问题。

4.抗渗耐污:阻止水、油等液体渗透,便于清洁维护。

5.光泽自然:通过打磨可呈现大理石般半永久性光泽,无需打蜡。

6.环保安全:无VOC挥发,施工及使用过程无毒无害。

1.深层渗透:可渗透5-8mm深度,形成整体强化层,而非表面涂层。

2.永久性反应:化学键结不可逆,性能随混凝土龄期增长持续增强。

3.零维护成本:一次施工终身有效,无需定期翻新。

4.兼容性广:适用于新旧混凝土、水磨石、金刚砂等多种基面。

对比维度 | 密封固化剂 | 普通环氧地坪 |

耐久性 | 与混凝土同寿命(20年以上) | 3-5年需整体翻新 |

机械性能 | 抗冲击、耐重载,无剥落风险 | 硬物撞击易开裂、剥皮 |

使用成本 | 仅初次施工成本,长期零维护 | 需定期打蜡、修补,年均成本高 |

环境适应性 | 具有一定的耐高低温功能,耐紫外线不黄变 | 高温易软化,紫外线照射易粉化褪色 |

安全性 | 潮湿环境仍防滑(摩擦系数≥0.68) | 表面光滑,遇水易打滑 |

环保性 | 无溶剂挥发,通过LEED认证 | 含有机溶剂,施工时需通风散味 |

密封固化剂的独特性能使其在多种工业和商业场景中广泛应用,以下是其典型应用场景及对应需求分析:

一、工业与仓储场景

1.物流仓库/配送中心

需求:频繁叉车碾压、货架移动、货物摩擦。

匹配性能:耐磨抗压(可承受10吨/㎡以上载荷)、防起砂,降低设备损耗。

2.制造车间/汽车工厂

需求:油污渗透、重型机械冲击、金属碎屑磨损。

匹配性能:抗渗耐油、抗冲击(莫氏硬度8-9级),易清洁油渍。

3.化工厂/实验室

需求:耐酸碱腐蚀、防化学液体渗透。

匹配性能:封闭毛细孔(渗透深度5-8mm),阻隔腐蚀性液体侵入基面。

二、商业与公共设施

1.地下停车场

需求:轮胎摩擦、冬季融雪剂腐蚀、潮湿环境防滑。

匹配性能:防滑(摩擦系数≥0.68)、抗氯离子侵蚀、不起灰。

2.商超/购物中心

需求:高人流踩踏、推车摩擦、美观易清洁。

匹配性能:抛光后光泽度60-90度、防污抗渗,减少日常保洁频率。

3.体育馆/机场

需求:高强度冲击(如器械掉落)、紧急疏散防滑。

匹配性能:抗冲击性(抗压强度提升30%以上)、干湿环境均防滑。

三、特殊环境场景

1.食品厂/药厂洁净车间

需求:无菌环境、无尘无脱落、耐高压水冲洗。

匹配性能:零挥发物(符合FDA标准)、无涂层剥落风险。

2.冷库/水产加工区

需求:-40℃低温环境、湿滑地面防摔。

匹配性能:耐冻融循环、潮湿表面防滑(摩擦系数保持稳定)。

3.码头/装卸区

需求:海水侵蚀、集装箱拖拽磨损。

匹配性能:抗氯盐腐蚀、耐磨性(较普通混凝土提升5倍以上)。

四、美学与个性化场景

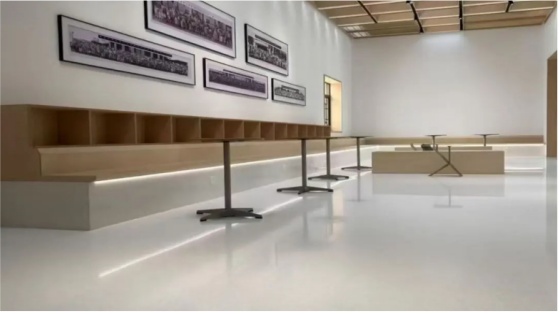

1.工业风商业空间

需求:混凝土原色质感+光泽,个性化染色设计。

匹配性能:可搭配渗透染色剂,实现红/蓝/灰等色彩抛光效果。

2.历史建筑修复

需求:保留原始地坪纹理,同时强化结构。

匹配性能:深层固化不改变基材外观,提升老地坪强度。

核心场景选择逻辑

重载/高频使用场景:优先耐磨、抗压、免维护特性。

潮湿/腐蚀环境:侧重防滑、抗渗、耐化学腐蚀性能。

洁净/安全敏感场景:强调无尘、无毒、防脱落特性。

美学需求场景:结合染色抛光技术,平衡功能与设计。

总结:密封固化剂通过“本质强化”而非“表面覆盖”,在极端环境和长效使用场景中替代传统环氧地坪,尤其适合对耐久性、安全性和经济性要求高的领域。

以下是密封固化剂地坪施工前的详细准备工作流程,涵盖基面处理、材料准备、环境控制、安全措施等关键环节,确保施工质量与安全:

一、基面评估与处理(核心步骤)

1.基面类型与状态诊断

基材类型确认:

新浇筑混凝土:需养护≥28天,含水率≤6%(测试方法:1m²塑料膜覆盖24小时,无水珠为合格)。

旧混凝土/水磨石:检测空鼓(敲击法,空鼓声区域标记)、裂缝(宽度>0.5mm需修补)。

旧环氧地坪:彻底铣刨至露出混凝土层,残留环氧厚度≤2mm,无剥离。

缺陷处理方案:

问题类型 | 处理工艺 | 材料与工具 |

裂缝(0.5-5mm) | V型开槽→注浆(环氧树脂或水泥基修补料)→打磨 | 切割机、注胶枪、低粘度环氧修补胶 |

空鼓区域 | 钻孔(直径8-10mm,间距20cm)→高压注浆 | 水泥基灌浆料(无收缩型)、注浆泵 |

油污污染 | 喷洒碱性脱脂剂→刷洗→吸尘→酸中和(pH试纸检测) | TSP脱脂剂、金刚砂研磨片、工业吸尘器 |

起砂/粉化 | 铣刨3-5mm→喷涂硅烷增强剂→补水泥基修补砂浆 | 铣刨机、硅烷渗透剂、自流平砂浆 |

2.平整度与坡度检测

平整度:2m靠尺测量,缝隙≤3mm(超标区域用打磨机或修补砂浆找平)。

坡度:排水区坡度≥1.5%(激光水平仪检测),非排水区高低差≤5mm/3m。

表面强度:拉拔强度测试(≥1.5MPa),莫氏硬度≥4级(未达标需增强处理)。

二、材料与工具准备清单

1.主材与辅材

类别 | 具体材料 | 用量计算标准 |

密封固化剂 | 锂基/钠基固化剂(SC-800型) | 0.25-0.3kg/㎡(按基面疏松度增加10%) |

修补材料 | 环氧修补胶、水泥基灌浆料、硅烷增强剂 | 按缺陷面积备料(+20%余量) |

清洁材料 | 碱性脱脂剂、草酸溶液(5%浓度)、无尘布 | 脱脂剂:0.1L/㎡;草酸:局部使用 |

抛光耗材 | 树脂磨片(500/1000/3000目)、抛光机 | 每100㎡备3-5片 |

2.施工设备与工具

设备类型 | 具体工具 | 功能说明 |

基面处理设备 | 重型研磨机(30/60目金属磨片)、铣刨机、工业吸尘器、喷砂机(油污严重时) | 去除浮浆、油污、松散层 |

涂布工具 | 耐碱喷雾器、长毛滚筒(15mm)、橡胶刮板、pH试纸(11-14范围) | 均匀涂布固化剂 |

测试仪器 | 含水率测试仪、拉拔强度仪、莫氏硬度笔、光泽度仪 | 基面与成品质量验收 |

防护装备 | 防尘口罩(N95级)、耐酸碱手套、护目镜、防滑胶鞋、防护服(腐蚀环境) | 施工人员安全防护 |

三、环境条件控制标准

1.温湿度要求

温度:施工环境5℃-35℃(低于5℃需添加低温催化剂,高于35℃需遮阳降温)。

湿度:空气湿度30%-80%(过高时启用除湿机,过低时喷雾增湿)。

基面温度:>露点温度3℃以上(防止结露影响渗透)。

2.通风与封闭管理

通风:保持排风系统运行,但避免强气流导致材料挥发不均。

防尘:封闭门窗,施工区域外设防尘帘,每日施工结束前彻底吸尘。

隔离:周边设备、墙面用PE膜防护,地漏用胶带封堵。

四、基层处理标准化流程

1.粗打磨(机械处理)

第一遍研磨:30目金属磨片,研磨机十字交叉行走,去除浮浆和松散层。

第二遍研磨:60目树脂磨片,消除粗磨划痕,边角用角磨机配合60目磨片处理。

吸尘:工业吸尘器清理粉尘,无尘布擦拭至“白手套测试”合格(擦拭无黑渍)。

2. 清洁与活化

油污清洁:顽固油污区域用喷砂机处理,残留碱性物质用5%草酸中和(pH试纸检测至中性)。

基面活化:喷涂清水湿润基面(无积水),观察渗透速度,局部快渗区域补刷界面剂。

五、施工前关键测试与验收

1.渗透性验证

选取1㎡隐蔽区域涂布固化剂,2小时后切割截面,渗透深度≥5mm(酚酞指示剂显色法)。

若不达标,调整固化剂浓度(原液:水=1:2→1:1)或添加渗透增强剂(0.5%硅氧烷)。

2.相容性测试(旧地面翻新)

施工50cm²试验区,24小时后测试:

拉拔强度≥1.5MPa(附着力合格)。

表面无起皮、龟裂(材料相容性合格)。

六、施工计划与分工

1.分区与进度

分区原则:按功能区域划分(如车道、货架区、出入口),每区≤300㎡。

时间安排:

工序 | 耗时 | 人员配置 |

基面处理 | 1-2天 | 2人(研磨+吸尘) |

固化剂涂布 | 4-6小时 | 3人(喷涂+滚涂) |

抛光 | 6-8小时 | 2人(机械抛光+边角手工处理) |

2.工序衔接要点

固化剂涂布:两遍间隔≤30分钟(避免表干影响渗透)。

渗透反应期:保持环境湿度≥60%,禁止踩踏(设置警示带)。

抛光时机:反应完全后(硬度≥8级)立即进行,避免积尘。

七、安全与应急预案

1.安全防护措施

人员防护:施工人员穿戴防滑胶鞋、护目镜、N95口罩,接触固化剂时戴耐碱手套。

现场安全:设置“施工区域,禁止进入”警示牌,电气设备接地防漏电。

2.应急处理方案

突发情况 | 处理措施 |

材料泼溅 | 立即用大量清水冲洗(皮肤接触),若入眼用生理盐水冲洗并就医 |

基面返碱 | 5%草酸溶液擦拭→清水冲洗→重新涂布固化剂(添加1%氟硅酸镁抑制剂) |

意外降雨 | 覆盖防水苫布,延长干燥时间至48小时,必要时启用热风机加速干燥 |

八、施工前确认清单

1.基面状态:含水率≤6%、无空鼓裂缝、平整度达标。

2.材料备货:固化剂、修补料、耗材按量备齐(+10%备用)。

3.工具校验:研磨机、吸尘器、测试仪器功能正常。

4.环境合规:温湿度、通风条件符合作业要求。

5.安全措施:防护装备齐全,应急物资到位(中和剂、防水布等)。

总结:

密封固化剂地坪的施工质量70%取决于前期准备。通过系统化基面处理、精准材料配比、严格环境控制及周全应急预案,可最大限度避免起尘、脱落、渗透不均等问题,确保地坪达到设计使用寿命(20年以上)。

以下是密封固化剂地坪的详细施工工艺流程(省略施工前准备环节),按步骤分解核心操作及技术参数:

一、基面处理阶段

1.粗磨与找平

研磨设备:重型地坪研磨机(30目金属磨片)

操作要点:

十字交叉研磨2遍,行走速度≤1m/s,确保浮浆层完全清除;

边角用角磨机(30目磨片)处理,离墙间隙≤3mm;

研磨深度:新地面0.5-1mm,旧地面1-2mm。

验收标准:硬毛刷扫过无粉尘飞扬,基面露出均匀骨料。

2.精细研磨

工具升级:换装60目树脂磨片

操作要点:

研磨机以“井字形”路径匀速打磨,消除粗磨划痕;

边角二次处理,确保无死角;

工业吸尘器彻底清灰,基面达“白手套擦拭无黑渍”。

二、密封固化剂涂布阶段

1.材料调配与涂布

涂布遍数 | 配比(原液:水) | 用量(kg/㎡) | 施工工具 | 操作要点 |

第一遍 | 1:3 | 0.15-0.2 | 喷雾器+长毛滚筒 | 喷洒后10分钟内滚涂至饱和,避免积液 |

第二遍 | 1:0(原液) | 0.1-0.15 | 橡胶刮板+短毛滚筒 | 表干前涂布,刮板收匀无接痕 |

渗透控制:

涂布间隔≤30分钟(防止表面封闭影响渗透);

边角、裂缝处用毛刷补涂3次,确保深层渗透。

2.反应养护

保湿措施:

喷涂雾化水保持基面湿润4-6小时;

湿度<60%时覆盖PE膜防水分蒸发。

温度管理:

最佳反应温度15-30℃,低于10℃启用热风机升温;

高温环境(>35℃)需遮阳防暴晒。

反应监测:

6小时后酚酞显色法检测,渗透深度≥5mm为合格。

三、抛光提亮阶段

1.粗抛光(500目树脂磨片)

设备参数:研磨机转速300-400rpm,配重20-30kg

操作路径:先横向后纵向,重复2遍

除尘要求:每100㎡吸尘一次,湿拖把清理残留粉尘。

2.精细抛光(1000目→3000目磨片)

抛光等级 | 磨片目数 | 光泽度目标 | 关键技术 |

中抛 | 1000目 | 60-70度 | 交叉研磨2遍,压力均匀(5-8kg/㎡) |

精抛 | 3000目 | 80-90度 | 单向匀速抛光,转速≤200rpm |

边角处理:

手提抛光机+3000目小型磨片;

人工补抛墙根、设备底座等机械盲区。

3.封闭强化(可选)

纳米封釉:喷涂硅酮保护剂(0.05kg/㎡),提升防污性;

染色工艺:精抛前喷洒金属氧化物染色剂(铁红/钴蓝),实现彩色效果。

四、成品验收与交付

1.开放时间控制

人行开放:24小时后(莫氏硬度≥8级);

重载开放:72小时后(抗压强度≥70MPa)。

2.验收标准

项目 | 标准 | 检测方法 |

表面硬度 | 莫氏硬度≥8级 | 硬度笔划痕法(无可见划痕) |

耐磨性 | Taber磨损量≤0.015g/1000转 | ASTM D4060标准测试 |

防滑性 | 湿态BPM≥0.65 | 摆式摩擦仪测定 |

光泽度 | 60-90度(按设计要求) | 60°角光泽度仪 |

平整度 | 2m靠尺缝隙≤2mm | 靠尺+塞尺测量 |

3.问题修复

局部光泽不足:重新精抛(3000目磨片+低速单向抛光);

轻微泛碱:5%草酸擦洗→清水冲洗→补涂固化剂原液;

划痕修复:局部500目磨片打磨→重新抛光至3000目。

五、关键参数速查表

环节 | 控制参数 | 允许偏差 |

研磨深度 | 0.5-2mm | ±0.3mm |

固化剂用量 | 0.25-0.35kg/㎡ | ±5% |

反应温度 | 15-30℃ | 紧急措施:±10℃ |

抛光转速 | 粗抛300-400rpm,精抛≤200rpm | ±10% |

开放时间 | 重载通行≥72小时 | -0/+24小时 |

总结:密封固化剂地坪施工需严格遵循“研磨→渗透→抛光”三阶段,通过控制配比、反应时间和机械参数,可确保地坪硬度提升200%以上,实现20年免维护寿命。省略基层处理将直接导致渗透不均、脱落等风险!

以下是密封固化剂地坪的施工注意事项及维护保养指南,涵盖施工关键控制点和后期使用维护策略:

1.施工注意事项

环境控制 | 标准范围 | 超限处理措施 |

温度 | 施工环境:5℃-35℃ | 低温:添加低温催化剂;高温:遮阳降温 |

湿度 | 空气湿度:30%-80% z | 高湿:启用除湿机;低湿:喷雾增湿 |

基面含水率 | ≤6% | 超标:延长干燥时间或使用除湿设备 |

2.材料操作要点

配比精度:固化剂与水比例误差≤±2%(电子秤校准后称量);

搅拌规范:机械搅拌≥5分钟,静置消泡≥10分钟(防止涂布气泡);

涂布时效:稀释液需在配制后2小时内用完,原液开封后24小时内使用。

3.施工细节控制

渗透均匀性:每遍涂布间隔≤30分钟,避免表面干燥形成封闭层;

边角处理:墙根、设备底座等区域用毛刷补涂3次(用量增加50%);

反应监测:6小时后随机钻孔检测渗透深度(酚酞显色法≥5mm)。

4.安全防护

个人防护:穿戴耐碱手套、护目镜、防尘口罩(N95级);

应急处理:

皮肤接触:立即用清水冲洗15分钟;

入眼:生理盐水冲洗并就医;

泼洒:用锯末吸附后清理,禁止直接冲入下水道。

1.日常清洁

清洁类型 | 操作规范 | 禁用行为 |

常规清扫 | 软毛扫帚/吸尘器每日清理浮尘 | 硬质扫帚(易刮伤表面) |

湿式清洁 | 中性清洁剂(pH 6-8)拖洗,清水擦干 | 强酸(如盐酸)、强碱(如烧碱) |

油污处理 | 及时用有机溶剂(如丙酮)局部擦拭 | 长时间浸泡或使用钢丝刷 |

2.周期性维护

月度检查:

检查表面硬度(莫氏硬度笔测试≥8级);

检测防滑性(湿态BPM摩擦系数≥0.65)。

年度保养:

高速抛光机+3000目磨片恢复光泽(光泽度衰减>20%时执行);

局部磨损区域补涂固化剂原液(用量0.1kg/㎡)。

3.特殊场景应对

问题 | 维护措施 | 修复时效 |

化学品泼洒 | 立即用中和剂处理(酸用碳酸氢钠,碱用醋酸) | 泼洒后15分钟内 |

划痕(深≤0.5mm) | 局部500目磨片打磨→3000目抛光 | 发现后7天内处理 |

泛碱 | 5%草酸溶液擦洗→清水冲洗→补涂固化剂 | 泛碱出现后48小时内 |

4.寿命延长策略

荷载管理:

避免超重冲击(如>10吨叉车急刹);

重型设备安装橡胶减震垫(接触压强≤50MPa)。

环境适配:

冷库地坪(-40℃):每2年补涂耐低温型固化剂;

化工厂:年度喷涂氟硅类防污涂层(增强抗化性)。

5.常见误区与纠正

误区 | 风险 | 正确做法 |

施工后立即水洗 | 稀释未反应材料,降低硬度 | 72小时后才可湿拖 |

使用酸性清洁剂去污 | 腐蚀硅酸钙结构,引发粉化 | 中性清洁剂+软布擦拭 |

抛光后打蜡 | 蜡层覆盖阻碍固化剂持续反应 | 仅需定期抛光,无需打蜡 |

6.维护成本对比(20年周期)

维护项 | 密封固化剂地坪 | 环氧地坪 |

日常清洁 | ¥2-3/㎡/年(中性清洁剂) | ¥5/㎡/年(专用清洗剂) |

翻新费用 | ¥0(免维护) | ¥40-80/㎡(每5年重涂) |

总结:

密封固化剂地坪通过科学施工和规范维护,可保持20年以上免大修寿命。核心维护原则是“预防为主,及时修复”,避免化学腐蚀和机械损伤,定期检测关键性能指标(硬度、防滑性)。相比环氧地坪,其全生命周期维护成本降低90%以上。

。

密封固化剂地坪的施工,是“从分子层面重构地面生命力”的过程。通过科学配比、精准渗透与系统抛光,将普通混凝土转化为硬度媲美花岗岩、寿命同步建筑体的高耐久性地坪,实现了工程领域“以简驭繁”的技术突破。

核心施工价值总结

1.本质强化:

硅酸盐与混凝土的不可逆反应,形成深度5-8mm的硅酸钙晶体层,硬度提升至莫氏8-9级,抗压强度≥70MPa;

无涂层剥落风险,性能随混凝土龄期增长持续增强,寿命突破20年。

2.经济性革命:

单次施工成本仅为环氧地坪的1/3,全生命周期维护成本降低90%;

免打蜡、免翻新,日均成本低至**0.01元/㎡**(按20年计)。

3.环保与安全:

零VOC排放,通过LEED绿色建筑认证、FDA食品接触安全标准;

湿态防滑系数≥0.68(超OSHA标准50%),极端环境仍保安全。

4.施工可控性:

纳米级渗透技术适配新旧地面,湿度(30-80%)、温度(5-45℃)宽容度高;

机械化抛光工艺确保光泽度均匀(60-90度),实现“素混凝土美学”工业化落地。

未来施工技术展望

智能响应材料:温敏/光敏固化剂,动态调节地面防滑性与硬度;

无人化施工:AI研磨机器人+无人机涂布系统,误差控制≤0.1mm;

碳足迹优化:生物基硅酸盐原料,施工全程碳减排≥40%。

结语:

密封固化剂地坪的施工,是工业地坪从“表面装饰”迈向“本质强化”的分水岭。它以化学之力重构材料基因,用长效价值取代短期修补,完美诠释了“时间是最严苛的验收者”。选择这项技术,即选择对工程质量、环境责任和长期主义的不妥协。

让每一寸地面,都经得起时间的凝视。

如需更详细的施工方案或定制化设计,建议由专业施工团队操作,以确保质量! 🚧🔧

钧澄新材

联系电话:400-000-8485

公司网站:www.junchengdm.cn

公司地址:江苏省镇江市高新区

九华山路19号蓝山花园146幢万创坊3层109室