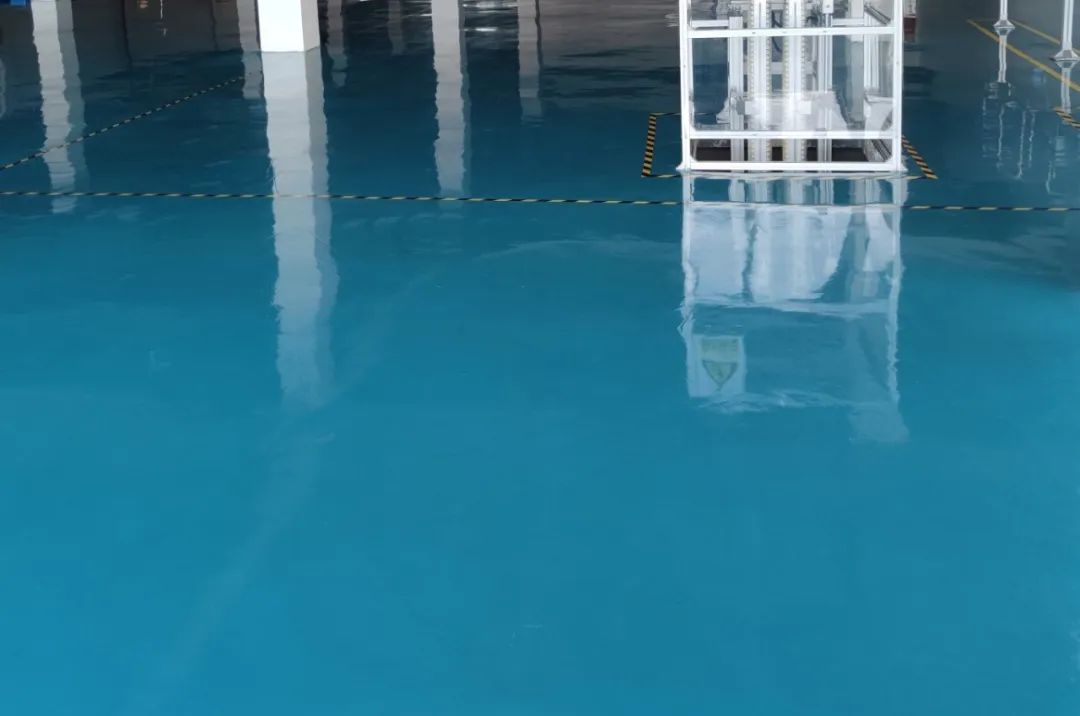

普通环氧平涂地坪是一种基于环氧树脂与固化剂反应形成的双组分地坪系统,通过多层涂覆工艺(底涂、中涂、面涂)在混凝土基面上形成平整、无缝的涂层。其涂层厚度通常为0.3-0.5mm,适用于轻到中度使用场景,如厂房、车库、仓库、办公室等。

核心组成:

底涂:渗透性强,封闭基面孔隙,增强附着力。

中涂:填补基面缺陷,提升整体性和抗压性(含石英砂或滑石粉)。

面涂:提供装饰效果及功能性表层(滚涂工艺,厚度约0.1-0.2mm)。

1.美观性

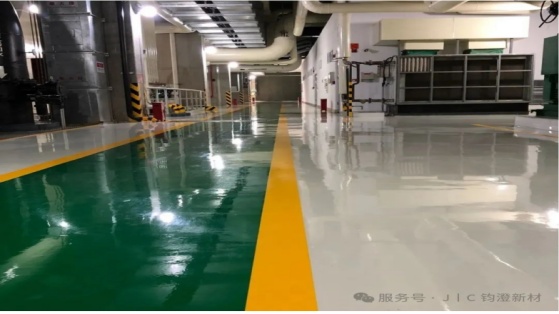

表面光滑,色彩丰富(可定制颜色及哑光/亮光效果)。

无缝设计,避免藏污纳垢。

2.物理性能

耐磨:可承受中小型机械摩擦(耐磨转数≥500次,GB/T 1768标准)。

抗压:抗压强度≥60MPa,适用于普通荷载环境。

3.化学稳定性

耐弱酸、弱碱、油污,适用于汽修厂、实验室等。

4.环保性

无溶剂或低VOC配方,符合GB 50325室内环保标准。

5.易维护

表面致密,可直接用水或清洁剂冲洗,无需打蜡。

6.施工便捷

常温固化,工期短(3-5天完成,视环境湿度温度而定)。

7. 附着力优异

底涂渗透性强,附着力达1级(划格法测试,GB/T 9286)。

1.经济高效

综合成本低(约30-60元/㎡),是环氧自流平地坪的1/2-2/3。

施工周期短,减少场地停工时间。

2.施工灵活

对基面平整度要求低(允许2mm/2m的偏差),旧地面可直接翻新。

无需复杂设备,常温固化,适应多种环境条件。

3.维护便捷

表面无缝、致密,清洁只需水或普通清洁剂。

局部破损可快速修补,无需整体更换。

4.安全性高

可定制防滑纹理(添加石英砂)或抗静电涂层,满足不同场景需求。

5.适应性广

对基面平整度要求较低(允许2mm/2m的平整度偏差),旧地面翻新适用。

1.工业领域

轻工业厂房

适用原因:地面需耐轻度机械摩擦、抗油污,且需便于清洁(如电子组装车间、包装车间)。

示例:电子产品组装线、小型机械加工车间。

仓储物流

适用原因:地面需耐磨、抗压,适应叉车、手推车日常通行(非频繁重型机械作业)。

示例:普通仓库、物流分拣中心。

汽修与4S店

适用原因:耐油污、易清洁,可定制防滑纹理(避免油渍导致滑倒)。

示例:汽车展示厅、轻型维修工位。

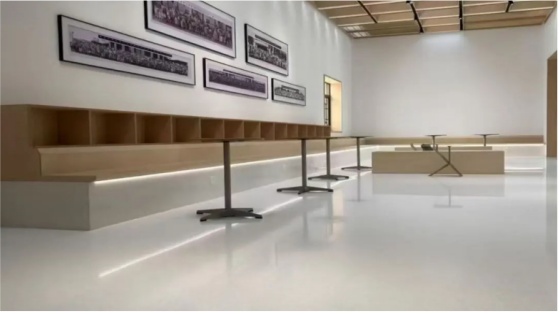

2.商业与公共设施

商场与超市

适用原因:色彩丰富、无缝美观,耐磨性满足高人流需求。

示例:购物中心地面、超市货架区。

办公与教育场所

适用原因:环保无尘、易清洁,提供整洁的室内环境。

示例:办公室、学校走廊、实验室。

医疗场所

适用原因:表面致密无孔,可消毒,符合卫生要求(非手术室等高洁净区)。

示例:医院药房、普通诊室走廊。

3.特殊场景

食品与制药车间

适用原因:耐弱酸弱碱、易清洁,符合食品安全标准(需选用食品级环氧面漆)。

示例:食品包装车间、药品包装区。

地下停车场

适用原因:耐磨抗压、防尘,可添加防滑砂提升安全性。

示例:住宅小区车库、商业综合体停车场(非重型车辆区域)。

1.极端物理荷载环境

重型机械作业区

原因:普通环氧平涂地坪抗压强度(≥60MPa)和厚度(0.3-0.5mm)不足,易被重型设备压损。

替代方案:环氧砂浆地坪(厚度≥3mm,抗压≥80MPa)。

示例:港口码头、钢铁厂重型设备区。

高频冲击区域

原因:薄涂层抗冲击性差,易出现开裂或剥落。

示例:锻造车间、金属加工区。

2.化学腐蚀严重场景

强酸强碱环境

原因:仅耐弱酸弱碱(浓度≤10%),高浓度化学物质会腐蚀涂层。

替代方案:乙烯基酯或聚氨酯地坪。

示例:化工厂储罐区、电镀车间。

长期浸水或潮湿区域

原因:普通环氧涂层透气性差,长期浸水易导致基层水汽渗透,引起鼓包脱落。

替代方案:水性环氧或聚氨酯防水地坪。

示例:游泳池周边、污水处理车间。

3.高温或低温极端环境

高温区域(>60℃)

原因:普通环氧树脂耐热性有限,高温下易软化、变色。

替代方案:耐高温环氧(耐120℃)或聚硅氧烷地坪。

示例:锅炉房、热处理车间。

低温冷冻环境(<-10℃)

原因:低温固化不充分,涂层脆性增加,易开裂。

替代方案:低温固化型环氧或聚氨酯地坪。

示例:冷库地面(需专用耐低温地坪)。

4.高洁净度要求场景

无菌洁净室(百级/千级)

原因:普通平涂地坪表面平整度(≤0.5mm)和抗静电性能不足,难以满足无尘要求。

替代方案:环氧自流平+导静电涂层。

示例:半导体车间、手术室。

总结:

普通环氧平涂地坪适用场景广泛且经济,但需严格规避极端物理、化学及温湿度环境。选择时需结合具体使用需求,若场景超出其性能范围,应选用环氧砂浆、自流平或特种功能地坪,以确保耐久性与安全性。

一、基面评估与处理

1.基面强度检测

要求:混凝土基面强度需≥C25,若强度不足需加固(如使用环氧砂浆修补)。

检测方法:回弹仪测试或划痕法(无起砂、脱粉)。

2.基面平整度检查

标准:允许偏差≤2mm/2m,超标区域需打磨或填补环氧砂浆。

3.含水率控制

要求:基面含水率≤8%(潮湿区域需做防水层或使用水性环氧底漆)。

检测方法:塑料薄膜覆盖法(24小时无冷凝水)。

4.裂缝与孔洞处理

修补材料:环氧树脂+石英砂(裂缝宽度>1mm时需开V型槽填充)。

步骤:清理→填充→打磨平整。

5.清洁与除尘

工具:工业吸尘器、无尘打磨机。

标准:基面无油污、灰尘、松散颗粒(可用丙酮或专用清洁剂脱脂)。

二、环境条件准备

1.温湿度控制

温度:施工环境温度10-35℃(低于5℃需添加低温固化剂)。

湿度:空气湿度≤75%,基面温度需高于露点3℃以上。

2.通风与防尘

通风要求:施工区域需保持空气流通,但避免强风直吹(防止涂层表面结皮)。

防尘措施:封闭施工区域,禁止交叉作业,减少人员走动。

三、材料与工具准备

1.材料清单

主材:环氧底漆、中涂漆(含石英砂)、面漆(按需选择哑光/亮光)。

辅材:稀释剂(调节粘度)、石英砂(80-120目)、滑石粉(填补砂眼)。

2.材料配比与搅拌

配比:严格按厂家说明书配比(如底漆4:1,面漆5:1)。

搅拌方法:

主剂与固化剂混合后,电动搅拌3-5分钟至均匀。

中涂漆需加入石英砂(比例1:0.5-1)并充分搅拌。

3.工具设备

基面处理工具:研磨机、铣刨机、吸尘器、铲刀。

施工工具:锯齿镘刀、滚筒(短毛/长毛)、批刀、搅拌机。

检测工具:含水率仪、温湿度计、平整度靠尺。

四、人员与安全准备

1.施工团队分工

基面处理组:负责打磨、清洁、修补。

涂料施工组:负责底涂、中涂、面涂施工。

质检组:全程监控基面质量、涂层厚度及固化情况。

2.安全防护

个人防护:穿戴防尘口罩、护目镜、手套、防滑鞋。

现场安全:设置警示标志,确保用电设备接地,易燃材料远离火源。

五、施工方案确认

1.工艺设计

明确涂层结构(如“一底一中一面”或“一底二中二面”)。

确定面漆效果(颜色、光泽度、防滑要求)。

2.时间规划

工期分配:基面处理(1-2天)→底涂(4-8小时)→中涂(12-24小时)→面涂(24小时养护)。

固化间隔:每道涂层需表干后再进行下一道(表干时间2-4小时,具体视温湿度调整)。

3.应急预案

突发天气:雨季施工需准备防潮帐篷。

材料异常:预留备用材料,避免批次色差。

六、现场验收与确认

1.基面验收

强度、平整度、含水率达标,无油污、裂缝。

2.材料验收

检查材料保质期、包装完整性,并做小样试涂(验证固化效果与颜色)。

3.业主确认

与业主确认施工区域、工期、面漆颜色及特殊要求(如防滑、抗静电)。

七、关键注意事项

1.基面处理是核心:基面不合格将导致涂层起泡、脱层。

2.材料配比精准:固化剂过量或不足会引发不干或脆化。

3.环境实时监控:施工中持续监测温湿度,避免露点施工。

总结:

施工前准备是环氧平涂地坪质量的决定性环节,需严格把控基面处理、环境条件、材料配比及人员操作。只有系统化、标准化准备,才能确保涂层附着力、耐久性及美观度,避免后期返工风险。

一、底涂施工

1.材料调配

配比:环氧底漆主剂与固化剂按4:1混合(具体比例以厂家说明为准)。

搅拌:电动搅拌3-5分钟至均匀无颗粒,静置消泡5分钟。

2.涂覆工艺

工具:短毛滚筒或刮板。

方法:

均匀滚涂或刮涂,确保基面完全渗透,无漏涂。

用量:0.15-0.2kg/㎡(根据基面孔隙率调整)。

环境要求:温度10-35℃,湿度≤75%。

3.固化养护

表干时间:2-4小时(触干不粘手)。

完全固化:12-24小时(可进行下一工序)。

二、中涂施工

1.环氧砂浆层(填补缺陷)

材料调配:

环氧中涂漆主剂与固化剂按4:1混合,加入80-120目石英砂(漆:砂=1:0.5-1)。

施工方法:

刮涂:用锯齿镘刀将砂浆均匀刮涂,填补基面凹陷。

厚度:单层≤1mm,若需加厚需分层施工(每层间隔12小时)。

固化养护:

表干时间:4-6小时,完全固化24小时。

2.环氧腻子层(精细找平)

材料调配:

环氧中涂漆主剂与固化剂按4:1混合,加入滑石粉(漆:粉=1:0.3-0.5)。

施工方法:

刮涂:用批刀薄刮,消除砂眼及细微不平。

打磨处理:

固化后(24小时),用磨机(120-200目砂纸)打磨至平整无颗粒。

清洁:彻底清除粉尘,确保表面洁净。

三、面涂施工

1.第一遍面漆

材料调配:

环氧面漆主剂与固化剂按5:1混合(哑光/亮光按需选择)。

施工方法:

滚涂:用短毛滚筒均匀涂布,避免漏涂或堆积。

用量:0.1-0.15kg/㎡,厚度约0.1mm。

环境控制:

温度10-30℃,湿度≤75%,避免大风或阳光直射。

2.第二遍面漆(最终饰面)

施工时机:第一遍面漆表干后(4-6小时)。

工艺要点:

滚涂方向与第一遍垂直,确保涂层均匀无气泡。

用量:0.08-0.1kg/㎡,总面漆厚度0.2-0.3mm。

消泡处理:

使用消泡滚筒或针刺辊筒消除表面气泡。

四、固化养护

1.封闭养护

施工后封闭现场24小时,禁止人员踩踏、水渍污染。

2.完全固化

常温下7天达到完全强度(25℃时),可正常使用。

承重时间:

24小时后可步行;

48小时后可轻载(如手推车);

7天后可承受中型机械。

五、质量验收标准

1.外观检查

表面平整光滑,无气泡、色差、颗粒、滚筒印痕。

2.性能测试

附着力:划格法测试≤1级(GB/T 9286)。

硬度:铅笔硬度≥2H(GB/T 6739)。

耐磨性:磨耗量≤0.03g(750g/500转,GB/T 1768)。

六、常见问题处理

1.气泡问题

原因:基面含水率高或搅拌带入空气。

解决:消泡辊筒滚压,严重区域铲除重涂。

2.涂层不干

原因:配比错误或温度过低。

解决:清除未固化涂层,按标准配比重新施工。

3.色差

预防:同一批次材料,施工间隔时间一致。

总结:

普通环氧平涂地坪施工需严格遵循“底涂→中涂→面涂”流程,核心控制点包括:

材料配比精准(固化剂比例直接影响性能);

环境温湿度(避免露点施工);

涂层均匀性(滚涂方向、消泡处理)。

通过规范操作,可确保地坪耐磨、美观、耐用,满足工商业场景需求。

施工通病和解决方案

一、涂层起泡

现象:表面出现大小不一的鼓泡,影响美观和附着力。

原因:

1.基面含水率过高(>8%),水汽蒸发顶起涂层。

2.施工时材料搅拌过快,混入空气未消泡。

3.环境温度过高,表层快速固化封住下层气体。

解决方案:

1.基面处理:确保含水率≤8%(潮湿区域使用水性环氧底漆)。

2.消泡处理:

搅拌后静置5分钟消泡,面涂施工时用消泡滚筒滚压。

已起泡区域:刺破气泡后补涂面漆。

二、涂层脱落/分层

现象:底涂或中涂与基面或层间分离。

原因:

1.基面强度不足(<C25)或油污未清理干净。

2.底涂未完全渗透基面,附着力差。

3.层间施工间隔过长(超过7天),未打磨直接覆涂。

解决方案:

1.基面加固:强度不足时用环氧砂浆修补,油污用丙酮彻底清洁。

2.底涂渗透:确保底涂用量足够(0.15-0.2kg/㎡),完全封闭基面。

3.层间处理:超过固化期后需打磨并清洁,再覆涂。

三、表面色差

现象:涂层颜色不均匀,出现斑块或接痕。

原因:

1.材料批次不同或搅拌不均匀。

2.面涂施工间隔过长,局部修补导致颜色差异。

3.基面吸色率不一致(如修补区域与原始基面)。

解决方案:

1.材料管理:同一工程使用同一批次材料,充分搅拌(3-5分钟)。

2.连续施工:面涂两遍间隔控制在4-6小时内,避免接缝。

3.基面封闭:底涂完全覆盖基面,减少吸色差异。

四、表面粗糙/颗粒感

现象:涂层表面有砂粒或杂质,手感粗糙。

原因:

1.中涂打磨不彻底,残留砂粒或粉尘。

2.施工环境粉尘多,污染物落入未固化涂层。

3.材料未过滤,混入杂质。

解决方案:

1.精细打磨:中涂后用200目砂纸打磨,并彻底吸尘。

2.环境控制:封闭施工区域,使用无尘设备。

3.材料过滤:施工前用120目滤网过滤涂料。

五、涂层开裂

现象:表面出现细纹或龟裂。

原因:

1.基面有未处理的收缩裂缝,随温度变化延伸至涂层。

2.涂层过厚(单层>1mm),内应力集中。

3.固化剂过量,涂层脆性增加。

解决方案:

1.基面修补:裂缝开V型槽填充环氧砂浆。

2.分层施工:中涂每层厚度≤1mm,间隔12小时。

3.精准配比:固化剂按厂家比例添加,避免过量。

六、耐磨性不足

现象:使用后表面快速磨损,露出中涂层。

原因:

1.面漆厚度不足(<0.2mm)或未涂两遍。

2.面漆未完全固化即投入使用。

3.材料质量差(树脂含量低或填料过多)。

解决方案:

1.面涂规范:确保两遍面漆,总厚度≥0.2mm。

2.充分固化:7天后再承重,避免提前使用。

3.选用优质材料:面漆树脂含量≥60%,避免廉价替代品。

七、涂层不干/发粘

现象:涂层长时间不固化,表面粘手。

原因:

1.固化剂比例错误(过少或未混合均匀)。

2.环境温度过低(<5℃)或湿度过高(>85%)。

3.基面有油污或蜡质残留,阻碍固化反应。

解决方案:

1.配比校准:电子秤精确称量,搅拌至均匀。

2.环境调控:低温时添加5%-10%低温固化剂,湿度超标时暂停施工。

3.基面脱脂:施工前用专用清洁剂彻底去油。

八、针孔/缩孔

现象:表面密集微小孔洞,影响美观。

原因:

1.基面孔隙未封闭,空气逸出形成针孔。

2.涂料粘度过高,流平性差。

3.环境风速过大,表层过快干燥。

解决方案:

1.底涂封闭:加大底涂用量,充分渗透基面。

2.调节粘度:添加5%-10%稀释剂(如环氧专用溶剂)。

3.控制风速:关闭门窗或使用挡风板,避免强对流。

九、划痕明显

现象:表面易被硬物划伤,留下白色痕迹。

原因:

1.面漆硬度不足(<2H铅笔硬度)。

2.面漆未完全固化即投入使用。

解决方案:

1.材料升级:选用高硬度面漆(≥3H)。

2.充分养护:7天后再投入使用,避免早期划伤。

十、总结与预防措施

1.严格基面处理:确保强度、平整度、清洁度达标。

2.精准配比与搅拌:固化剂比例、搅拌时间需严格把控。

3.环境监控:温度10-35℃、湿度≤75%为理想条件。

4.分层施工与养护:每道工序间隔时间、固化养护不可压缩。

通过规范操作和针对性处理,可有效避免90%的施工问题,确保环氧平涂地坪美观、耐用、高性价比。

1.避免尖锐物体划伤

搬运设备、货物时轻拿轻放,避免金属工具、锐器直接拖拽或撞击地面。

建议在设备脚部、货架底部加装橡胶垫或软质保护套。

2.防止重物冲击

避免重物(如机械部件、货架等)从高处跌落,以免砸伤地面导致开裂。

3.化学防护

避免强酸、强碱、溶剂等化学品长时间接触地面,若意外泼洒需立即用清水冲洗并擦干。

清洁时使用中性清洁剂,禁用强腐蚀性清洁剂。

4.温度控制

避免明火或高温物体(如电焊火花、热锅等)直接接触地面,可能导致变色或软化。

若环境温度较高,建议增加隔热措施

5.其他注意事项

紫外线防护:普通环氧树脂不耐紫外线,长期暴露于阳光下易发黄、粉化,建议室内使用或选择耐候型地坪。

车辆通行:车辆进出时减速缓行,避免急刹车;轮胎印可用中性清洁剂擦除。

基层防水:若地面基层潮湿或未做好防水,可能导致环氧涂层起泡、脱落,需提前处理。

1.日常清洁

清洁工具:

软质扫帚、吸尘器或拖把(避免金属刷等硬物刮擦)。

清洁剂:

中性清洁剂(pH 6-8),禁止使用强酸强碱或腐蚀性溶剂。

清洁频率:

每日清扫浮尘,每周1-2次湿拖(及时擦干水渍)。

2.使用保护

荷载限制:

避免超过设计荷载(如重型机械、尖锐金属件拖行)。

防划伤措施:

设备脚垫加装橡胶保护套,搬运重物时使用托盘。

化学防护:

油污、化学品(如机油、酸碱液)及时清理,停留时间≤30分钟。

3.定期检查与修复

检查项目:

每月检查涂层是否磨损、开裂、起泡或局部脱落。

小面积修复:

步骤:打磨破损区域→清洁除尘→补涂底漆→中涂填补→面涂修复。

大面积翻新:

若整体磨损严重(露出中涂层),需整体打磨后重新滚涂面漆。

4.特殊场景维护

防滑型地坪:

定期检查防滑纹理磨损情况,可局部补涂含石英砂的面漆。

抗静电地坪:

每季度检测表面电阻(需≤1×10^6Ω),超标时重新喷涂导静电面漆。

5.延长寿命技巧

定期打蜡:

每6-12个月使用环氧专用养护蜡,增强耐磨性和光泽度。

避免暴晒:

长期紫外线照射会导致黄变,户外区域需添加抗UV面漆。

6.应急处理

油污渗透:

立即用锯末或吸油棉吸附,再用中性清洁剂擦洗。

化学品泼溅:

酸碱液需用清水大量冲洗(稀释后擦干),溶剂类用吸油棉处理。

涂层破损:

小孔或划痕及时修补,防止水汽渗透至基层。

总结:

施工核心:基面处理是成败关键,材料配比与环境控制直接影响涂层性能。

维护核心:预防为主,定期清洁+及时修复,可延长地坪寿命至8-10年。

通过规范施工与科学维护,环氧平涂地坪可长期保持美观、耐磨、易清洁的特性,最大化经济价值。

普通环氧平涂地坪凭借其经济实用、耐磨防尘、易清洁等特性,广泛应用于多种商业与工业场景。然而,其性能的持久性与美观度高度依赖日常规范使用和定期维护。通过遵循以下核心原则,可最大化地坪使用寿命:

1.注重养护:施工后严格遵循固化要求,避免早期损伤。

2.科学使用:防范尖锐物冲击、化学品腐蚀及高温影响,减少人为破坏。

3.定期维护:及时清洁污渍、修补破损,周期性保养以保持功能与光泽。

4.因地制宜:若环境复杂(如高湿度、强腐蚀、重载荷等),建议选择性能更强的环氧砂浆或自流平地坪系统。

环氧地坪的寿命与成本效益最终取决于“三分材料,七分养护”。通过合理规划使用场景、主动规避风险,并配合专业维护,普通环氧平涂地坪能够长期稳定地为用户提供安全、美观的地面解决方案。

END

钧澄新材

联系电话:400-000-8485

公司网站:www.junchengdm.cn

公司地址:江苏省镇江市高新区

九华山路19号蓝山花园146幢万创坊3层109室